ものづくりの分野における非破壊検査とは、製品や部品の内部や表面の欠陥や異常を検出するために、対象物を破壊せずに検査する手法です。この検査法は、品質を確保しながら製造プロセスを効率化し、無駄を削減するために非常に重要です。非破壊検査によって、製品の耐久性や安全性を確保し、故障や不具合のリスクを最小限に抑えることができます。

主な非破壊検査の手法

非破壊検査にはさまざまな方法があり、検査する対象物や目的に応じて使い分けられます。以下に、代表的な手法を紹介します:

1.超音波検査(Ultrasonic Testing, UT)

・超音波を対象物に当て、反射波の特性を解析して内部の欠陥を検出します。溶接部や金属部品の内部欠陥の検出に広く使用されます。

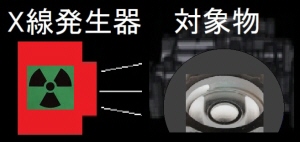

2.X線検査(X-ray Testing, RT)

・X線を対象物に透過させ、内部の構造を撮影して欠陥を検出します。密度の違いに応じて画像が得られるため、主に金属や鋳物などの検査に使用されます。

3.磁粉探傷試験(Magnetic Particle Testing, MT)

・磁粉を使用し、磁場を与えて表面や近くの欠陥を検出します。鉄鋼などの強磁性材料に適しており、表面や近表面の割れなどを見つけるのに利用されます。

4.浸透探傷試験(Penetrant Testing, PT)

・液体の浸透液を用い、対象物の表面の小さな割れや欠陥に液をしみこませて欠陥を可視化します。金属やセラミックなど、非多孔質材料に適用されます。

5.渦電流探傷試験(Eddy Current Testing, ET)

・電磁誘導を利用して、表面や近くの欠陥を検出します。主に導電性のある材料に適しており、亀裂や腐食などの検出に用いられます。

非破壊検査のメリットと課題

メリット

・製品や部品を破壊せずに検査ができるため、検査後も使用可能でコスト削減が図れます。

・生産ライン上でリアルタイムに検査が可能で、不良品の早期発見と品質向上に貢献します。

課題

・専門的な装置や技術が必要で、熟練した検査員が求められることが多いです。

・特定の材料や形状には不向きな場合があり、適切な手法の選定が求められます。

非破壊検査は、製造業において品質保証の一環として重要視されています。品質基準が高まる中で、精度の向上やAIの活用などが進んでおり、さらなる発展が期待されています。

| <CTスキャン> |