電極マスターモデル

放電加工(Electrical Discharge Machining, EDM)における電極マスターモデルについて説明します。放電加工は、硬い材料や複雑な形状を精密に加工するための重要な技術であり、その中心には電極が重要な役割を果たします。電極マスターモデルは、放電加工において高効率かつ高精度な加工を実現するために最適化された基準モデルです。

放電加工における電極マスターモデルの重要性

◆高精度な加工:電極の形状や寸法が加工物に直接反映されるため、電極マスターモデルは非常に高い精度を要求されます。これにより、製品の精度と品質が保証されます。

◆加工効率の向上:最適な電極マスターモデルを使用することで、加工時間を短縮し、材料の消費を減少させることができます。

◆電極消耗の最小化:放電加工では電極も消耗します。電極マスターモデルは、電極の消耗を最小限に抑える設計がなされており、長期間使用できるように最適化されています。

電極マスターモデルの要素

◆材質:電極の材質選定は非常に重要です。一般的な電極材料には、銅、グラファイト、タングステン、銅-タングステン合金などがあります。材質は、加工精度、消耗特性、放電特性に大きな影響を与えます。

◆形状と設計:電極の形状は、加工対象の形状に応じて設計されます。複雑な形状や微細な加工が要求される場合には、電極の設計もそれに応じて高度なものとなります。

◆放電特性:放電特性は、電極と加工物の間で発生する放電の効率と品質を決定します。これには、放電ギャップ、放電エネルギー、放電周波数などが関与します。

◆冷却とフラッシング:放電加工中には大量の熱が発生し、加工点での温度管理が重要です。電極マスターモデルは、効率的な冷却とフラッシング(加工中に生成される屑の除去)のための設計も含まれます。

電極マスターモデルの設計と最適化

電極マスターモデルの設計と最適化は、以下の手順で行われます:

◆要求仕様の定義:加工対象の形状、寸法、公差、表面仕上げなどの仕様を定義します。

◆シミュレーションと解析:コンピュータシミュレーションを使用して、放電加工のプロセスを解析し、最適な電極形状と材質を決定します。

◆プロトタイプの作成と試験:設計した電極のプロトタイプを作成し、実際の加工条件下で試験を行います。試験結果を基に、電極の性能を評価し、必要に応じて設計を改良します。

◆最終モデルの確定:試験と改良を経て、最適な電極マスターモデルを確定します。このモデルは、製造工程において標準として使用されます。

放電加工における電極マスターモデルの開発と使用は、高精度な加工を実現し、製品の品質と製造効率を向上させるために不可欠なプロセスです。

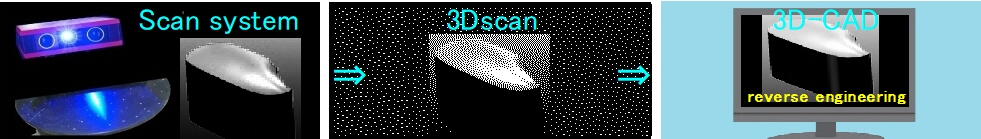

| マスターモデルの3Dスキャニング⇒3Dデータ化 |

|

| <リバースエンジニアリング事例> |