1. 有限要素法 (Finite Element Method, FEM)

- 目的: 構造物の応力や変形、振動などを解析するため。

- 方法: 製品のモデルを小さな要素に分割し、それぞれの要素の挙動を計算することで全体の挙動を推定する。

2. モーダル解析

- 目的: 製品の振動特性を評価するため。

- 方法: 構造物に対する固有振動数や振動モードを解析し、共振や振動による問題を予測する。

3. 熱解析

- 目的: 製品が使用される環境での温度分布や熱伝導を評価するため。

- 方法: 熱源や冷却機構を考慮し、温度の変化や熱応力を解析する。

4. 疲労解析

- 目的: 長期間の使用による材料の疲労や破損を予測するため。

- 方法: 繰り返し荷重を加えた際の材料の寿命をシミュレーションする。

5. 衝撃解析

- 目的: 突発的な衝撃や荷重に対する製品の耐久性を評価するため。

- 方法: 高速衝突や落下試験をシミュレーションし、損傷の有無や影響を解析する。

6. 断面解析

- 目的: 材料の内部構造や欠陥を評価するため。

- 方法: X線CTスキャンや超音波検査を用いて内部構造を可視化し、分析する。

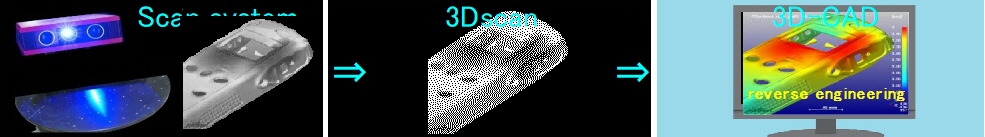

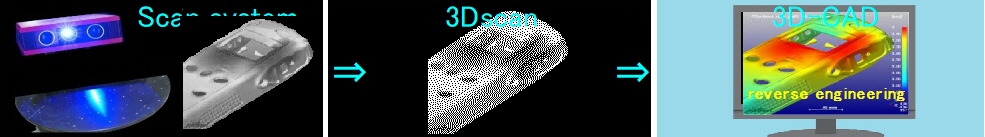

構造解析の手順

- モデリング: CADソフトウェアを使用して製品の3Dモデルを作成する。

- メッシュ生成: モデルを解析しやすいように細かい要素に分割する。

- 境界条件設定: 荷重や固定点など、解析に必要な条件を設定する。

- 解析実行: 解析ソフトウェアを用いて計算を行う。

- 結果の評価: 結果を可視化し、性能や耐久性を評価する。

使用されるツール

- ソフトウェア: ANSYS, Abaqus, SolidWorks Simulation, COMSOL Multiphysicsなど。

- ハードウェア: 高性能な計算機(HPC)やクラウドベースの解析プラットフォーム。

実例

製品の設計段階から製造後の品質管理まで、構造解析は幅広く利用されます。例えば、自動車のシャーシや航空機の翼、電子機器の筐体など、様々な分野でその重要性が増しています。

構造解析を通じて、製品の信頼性や安全性を高め、開発コストの削減や市場投入までの時間短縮を実現することができます。