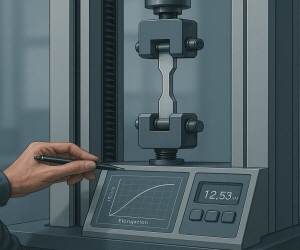

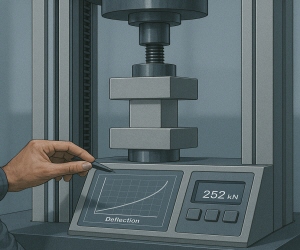

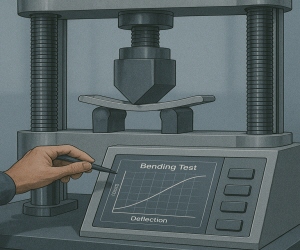

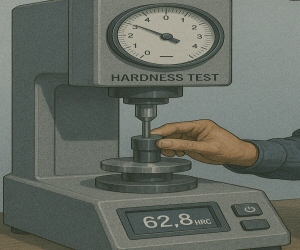

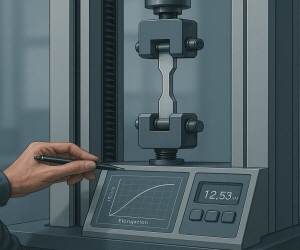

1. 機械的試験

機械的試験では、製品の強度、耐久性、硬度などを評価します。代表的な試験には以下のようなものがあります。

引張試験:材料の引張強度や伸びを測定します。

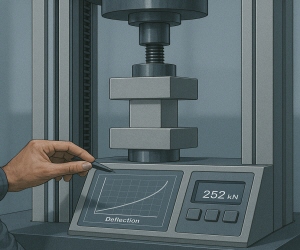

圧縮試験:材料の圧縮強度を評価します。

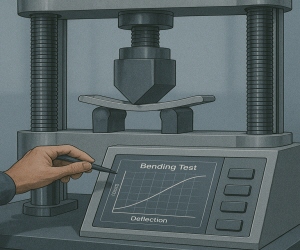

曲げ試験:材料の曲げ強度を確認します。

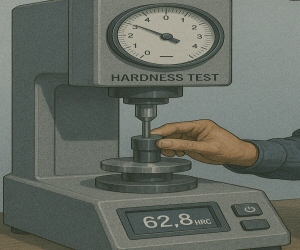

硬度試験:材料の硬さを測定します。

2. 非破壊検査(NDT)

非破壊検査は、製品を破壊せずに内部欠陥や品質を検査する方法です。代表的な手法には以下があります。

- 超音波検査:高周波の音波を用いて内部欠陥を検出します。

- X線検査:X線を使って内部構造や欠陥を視覚化します。

- 磁粉探傷試験:磁性体の表面および近表面の欠陥を検出します。

- 染色浸透探傷試験:非磁性体の表面欠陥を検出します。

3. 熱解析

製品の熱特性や熱応答を評価します。

- 熱重分析(TGA):材料の質量変化を温度の関数として測定します。

- 示差走査熱量測定(DSC):材料の熱特性(融解、ガラス転移など)を評価します。

- 熱機械解析(TMA):材料の膨張や収縮などの機械的変形を温度変化の関数として評価します。

4. 化学分析

製品の化学組成や特性を評価します。

- ガスクロマトグラフィー(GC):揮発性有機化合物の分離と定量を行います。

- 質量分析(MS):化学種の質量を測定し、組成を解析します。

- 赤外分光法(FTIR):分子の振動エネルギーを測定し、化学結合や構造を解析します。

5. 表面分析

製品の表面特性を評価します。

- 走査電子顕微鏡(SEM):高解像度で表面構造を観察します。

- エネルギー分散型X線分光法(EDS):元素組成を特定します。

- 原子間力顕微鏡(AFM):表面の微細構造や粗さを測定します。

6. 信頼性試験

製品の長期使用時の信頼性や耐久性を評価します。

- 加速寿命試験:短期間で長期使用をシミュレートします。

- 環境試験:温度、湿度、振動などの環境条件下で製品の性能を評価します。

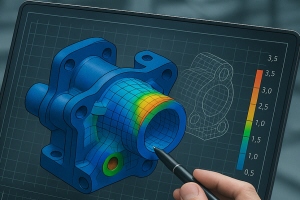

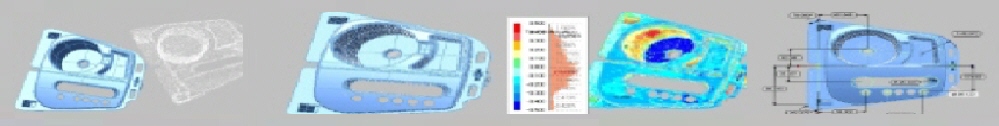

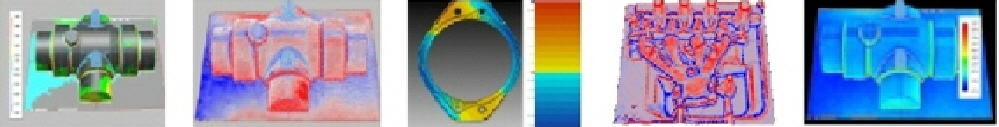

7. 数値解析

コンピュータシミュレーションを用いて製品の挙動を予測し、設計を最適化します。

- 有限要素法(FEM):構造解析や応力解析に使用します。

- 流体力学解析(CFD):流体の流れや熱伝導をシミュレートします。

これらの手法を組み合わせることで、工業製品の品質を確保し、性能を向上させることができます。