ブロー成型にはいくつかの異なるタイプがありますが、主に以下の3種類が知られています:

- 押出ブロー成型:

- パリソンを押出し機で押出してから金型に入れ、空気を吹き込んで成形します。

- 一般的に、大型の中空製品を作るのに適しています。

- 射出ブロー成型:

- 最初に射出成型機でプリフォーム(あらかじめ成形されたパリソン)を作り、その後ブロー成型機に移して空気を吹き込み、最終的な形状に成形します。

- 小型の製品や複雑な形状の製品を作るのに適しています。

- ストレッチブロー成型:

- 射出ブロー成型と似ていますが、プリフォームを縦方向に引き伸ばしてからブロー成型を行います。

- 主にペットボトルの製造に使用されます。高い強度と透明性が求められる製品に適しています。

ブロー成型の手順(例:押出ブロー成型)

- パリソンの形成:

- 押出機で加熱したプラスチックを押し出し、垂れ下がるチューブ状のパリソンを形成します。

- 金型への挿入:

- パリソンを金型内に挿入します。金型は2つに分かれており、パリソンを囲むように閉じます。

- 空気の吹き込み:

- 金型内のパリソンに空気を吹き込み、パリソンを金型の形に膨らませます。

- 冷却と取り出し:

- プラスチックが冷却され、固まったら金型を開いて成形品を取り出します。

メリットとデメリット

メリット:

- 中空の製品を一度に成形できる。

- 大量生産に適している。

- 製品の設計自由度が高い。

デメリット:

- 製品の肉厚が均一になりにくい場合がある。

- 設備投資が必要。

ブロー成型は、その多様な適用範囲と効率の良さから、プラスチック製品の製造において非常に重要な役割を果たしています。

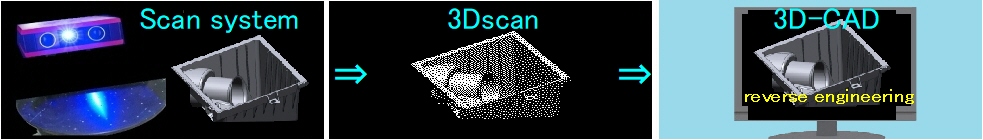

| ブロー成型製品の3dスキャン⇒リバースエンジニアリングデータ⇒中空の製品の形状解析データ利用例 |

|